Тел.: +7 (3812) 90-08-73, 90-09-32

г. Омск, ул. Горная, 16

E-mail: info@omskmeteo.com

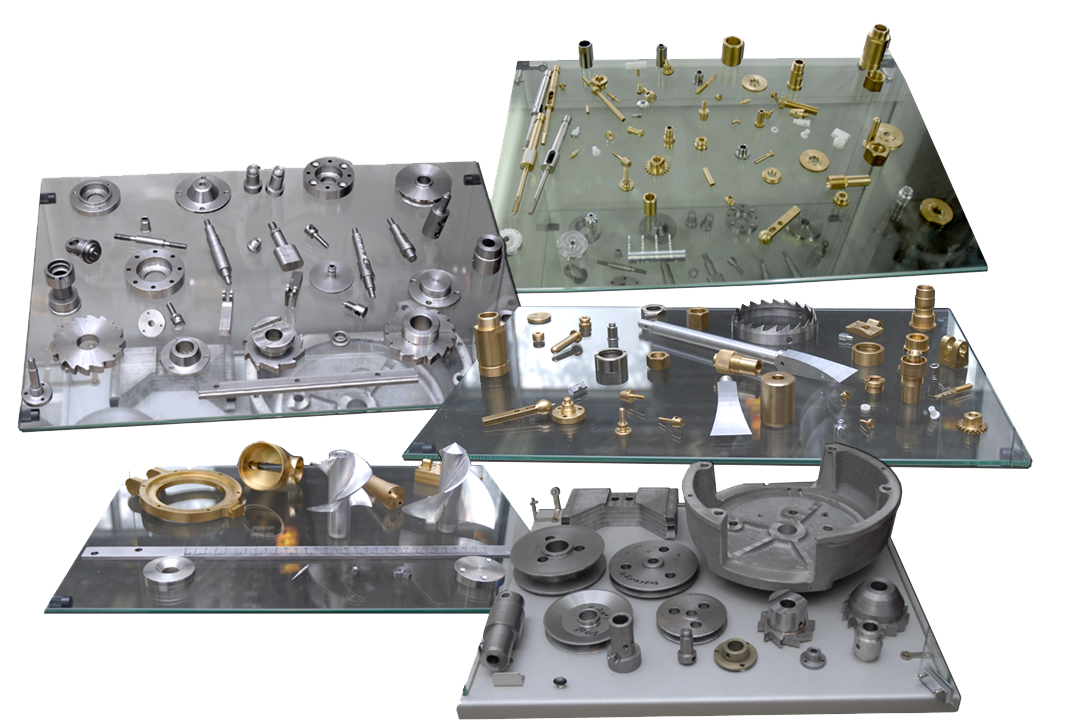

Важную роль в развитии производства ООО «Метеоприбор» сыграло постоянное стремление коллектива к разработке и внедрению новых технологий, повышению технологичности процессов механической обработки металла, приобретению высокоточных станков с ЧПУ. Это позволило вывести услуги по металлообработке на новый качественный уровень.

Металлообработка производится на современном оборудовании зарубежного производства — обрабатывающих центрах, токарных, фрезерных станках с ЧПУ. Выполнение множества разноплановых операций за один установленный цикл снижает время обработки в разы, обеспечивая высокое качество продукции, не требующей дополнительной слесарной обработки.

ПРОИЗВОДСТВЕННЫЕ МОЩНОСТИ ПРЕДПРИЯТИЯ ПОЗВОЛЯЮТ ВЫПОЛНЯТЬ ЗАКАЗЫ НА КРУПНЫЕ ПАРТИИ В КОРОТКИЕ СРОКИ.

В производственных цехах нашего предприятия имеется современный станочный парк, в состав которого входят различные станки и высокоточные обрабатывающие центры зарубежного производства, позволяющие изготавливать детали, предназначенные для различных отраслей. Оборудование оснащено широким номенклатурным рядом режущего и мерительного инструмента. На производственных мощностях ООО «Метеоприбор» при помощи современных станков с ЧПУ, квалифицированные операторы изготовят различные детали.

Компания ООО «Метеоприбор», заинтересована в постоянном повышении качества производства, производимых деталей и предоставляемых услуг по металлообработке, поэтому постоянно повышает квалификацию своих сотрудников. Если Вы остановили свой выбор на ООО «Метеоприбор» - не сомневайтесь наши специалисты ответят на любые интересующие Вас вопросы, касающиеся производства и предоставляемых услуг.

1. Токарный обрабатывающий центр GENOS L300-M OKUMA для высокопроизводительной обработки деталей.

|

• Максимальная длина обработки: 450 мм

|

|

2. Токарный обрабатывающий центр экономсерии GENOS L200E-M

|

• Максимальный устанавливаемый диаметр: 300 мм

|

|

3. Пятиосевой вертикально фрезерный центр GENOS MU-400 VA

|

• Величина осевых перемещений:

|

|

4. Трехосевой вертикально фрезерный центр MB-56VA (опция 4-ая ось)

|

• Размер стола: 900 × 560 мм

|

|

5. Вертикально-фрезерный обрабатывающий центр MB-46VAE с системой ЧПУ OSP-P200M

|

Параметры рабочей зоны: Стол: Шпиндель: Скорость подачи: |

|

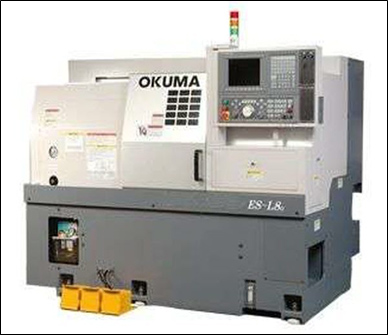

6. ТОКАРНЫЙ СТАНОК С ЧПУ ES-L8 с системой ЧПУ OSP-U10L

| Максимальный диаметр над станиной 450 мм. Максимальный диаметр над суппортом 350 мм. Максимальный диаметр обработки 210 мм. Максимальная обрабатываемая длина 500 мм. Величина осевых перемещений: по оси Х 155 мм. по оси Z 520 мм. Частота вращения главного шпинделя 4200 об/мин Высота хвостовика инструмента 25х25 мм Перемещение пиноли 100 мм. Мощность главного мотора-шпинделя 11/7,5 кВт Потребляемая мощность станка 20 кВА |

|

7. Токарный станок с ЧПУ CONCEPT TURN-450 с системой ЧПУ SINUMERIK 840D

| Расстояние между центрами: 687 мм, Диаметр вращения над станиной: 430 мм, Диаметр вращения над поперечными салазками: 210 мм Максимальный диаметр/длина точения: 220/310 мм Перемещение по осям X/Z: 160/310 мм, Мощность главного привода: 13 кВт, Диапазон частот вращения: 0-6300 об/мин макс, Количество инструментов [приводных] 12 [6], Частота вращения приводного инструмента: 0-5000 мин-1 Диаметр/ход пиноли: 60/120 мм |

|

8. Пятикоординатный вертикально-фрезерный обрабатывающий центр DMU-50 с программным обеспечением HEIDENHAIN ITNC530

| Перемещение по осям: Х/Y/Z 500/450/400 мм Стол: 700х500 мм NC-наклонно-поворотный стол повышенной мощности для 5-осевой обработки D630х500 мм. Макс. нагрузка 200 кг. Диапазон поворота: -5/+110 град. Мощность главного привода: 13/9 кВт Инструментальный магазин на 16 мест От 3 до 5 осей с переменными опциями стола – от неподвижного до встроенного поворотного круглого стола с цифровыми приводами Промышленная обработка с шпинделем 10.000 об/мин и ускоренным ходом 24 м/мин |

|

9. Станок электроискровой проволочно-вырезной VZ300L LN2W

| Подачи по осям: Х/Y/Z 350/250/220 мм Подачи по UхV: 80х80 мм Максимальные размеры заготовки: 780х570х215 мм-струйная обработка 780х570х200 мм – погружная обработка Максимальная масса заготовки: 500 кг – струйная обработка; 350 кг – погружная обработка Диаметр проволоки: 0,1 – 0,3 мм Минимальный шаг подачи: 0,01 мкм Натяжение проволоки: 3 – 23 Н Макс. скорость промотки проволоки: 420 м/мин Потребляемая мощность: 11кВА Объем бака диэлектрика: 550 л Давление сжатого воздуха: 0,65 МПА |

|

10. Шлифовально-заточной обрабатывающий центр ВЗ-700Ф4

|

Изготовление и заточка режущего инструмента из быстрорежущей стали и твердого сплава высокостойкими алмазными и эльборовыми шлифовальными кругами с охлаждением. Наибольший диаметр заготовки при обработке: |

|

11. Система диагностики металлорежущего оборудования BALLBAR QC20-W

Телескопическая система ballbar обеспечивает простую и быструю проверку точности позиционирования рабочих органов станка с ЧПУ с учетом требований общепринятых международных стандартов.

Разрешение датчика 0,1 мкм

Точность измерений в системе ballbar при 200 С ±1,00 мкм

Диапазон измерений датчика ballbar ±1.0 mm

Перемещение датчика от -1,25 мм до +1,75 мм

Максимальная частота считывания 1000 Гц

Диапазон передачи данных (устройство Bluetooth класса 2) 10 м при обычных условиях

Диапазон рабочих температур 0 °C - 40 °C

12. Лазерный интерферометр XL-80

| точность линейного позиционирования (диап. 0…80 м, разр. 0,001 мкм); погрешности угловых перемещений (осевой диап. 0…15 м, угловой диап. ± 175 мм/м (±10º), разр. 0,1 мкм/м); прямолинейность (осевой диап. 0,1…30 м, диап. измеряемой непрямолинейности (±) 2,5 мм, разреш. 0,01/0,1 мкм); перпендикулярность (разреш. 0,01 мкм/м); плоскостность (осевой диап. 0…15 м, диап. измеряемых отклонений от плоскостности (±) 1,5 мм, разреш. 0,01 мкм); точность вращательного движения; относительные смещения с течением времени; изменения скорости с течением времени; изменения ускорения с течением времени. |

|